试验采用常州市开创焊接技术有限公司生产的ASW850焊机。该焊机额定电流850 A,有短周期和长周期两种模式,有过载、缺相、焊枪电路短路等保护功能,可靠性高;焊接电流采用恒电流控制,焊接质量一致性好;焊接电流和时间无级可调,参数设置精度高。试验材料采用DP600汽车用高强钢板,抗拉强度600 MPa,板厚1.5 mm,表面镀锌,锌层厚度25 μm,焊前清除钢板表面油污。螺柱材料为08A钢,表面镀铜,公称直径M6,法兰直径7 mm,螺柱长度25 mm。试验时,首先启动短周期螺柱焊分析系统,PC机屏幕上将出现如图4所示的主界面,在主界面的串口设置区设置好串口参数,按连接按钮打开串口,用工具菜单下的设置阈值菜单激活熔深阈值输入界面,输入工件最小熔化深度0.7 mm;激活图5所示螺柱焊过程分析界面,在参数输入区输入螺柱直径、法兰直径、镀锌层厚度,这些参数设置好后即可进行焊接试验。焊接时,信号采集单元自动采集焊接电流和电压数据,通过缓冲存入外部存储器中,每次焊接结束,即刻将数据传输到PC机,进行波形显示、特征数据提取、镀锌层熔化量和工件熔化深度计算,并与预设的熔深阈值进行比较,若小于阈值,则弹出报警窗口。图6为试验过程中监测到焊接质量不合格弹出报警窗口的界面,图5为与之对应的焊接过程分析报告,在线计算熔深为0.5 mm,小于设定阈值0.7 mm,故判定焊接质量不合格,图5中报告的导弧和主弧都有熄弧现象,与图6中波形显示的情况一致。

图7a为与图6对应的焊接试样外观,可见焊缝边缘不均匀、不完整。图7b为其宏观剖面照片,焊缝中有较大的气孔,熔深0.56 mm,与计算结果接近。分析波形认为,焊缝中有较大气孔与导弧阶段有短路熄弧有关,如图5中显示的计算结果,导弧熄弧使导弧能量不足以完全气化镀锌层,导致主弧阶段仍有很多锌蒸气,残留在焊缝中形成气孔;熔深较小的原因是主弧阶段有短路断弧,短路时虽然电流不变,但电压很小,发热功率变小,且短路时散热增强,两方面的作用使钢板熔化量减少,熔深变小。同组试样扭矩试验的断裂扭矩值为19.8 N·m,断裂位置在焊接接头处,根据标准该接头不合格,与短周期螺柱焊分析系统得出的结论吻合。

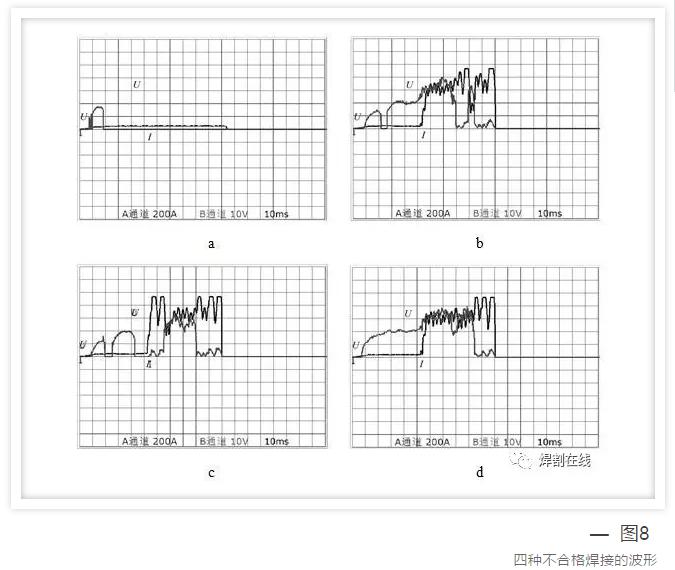

短周期螺柱焊分析系统在实时判断焊接质量的同时,还保存了每次焊接的原始数据,这些原始数据可用于分析引起质量问题的具体原因。图8列出了4种出现不合格报警的波形,图8a中先导弧引燃10 ms后就熄灭,主弧没有引燃,引起这种现象的原因是:焊枪提升量太大,超过了导弧能维持的距离,触发导弧后,当螺柱端头与工件间的距离大于导弧能维持的距离时,导弧被拉断,导致焊接过程终止。图8b中导弧和主弧都有短路熄弧现象,原因可能是:螺柱压装没有到位,或操作时焊枪把握不稳有抖动。图8c中导弧有短路熄弧现象,且主弧触发时螺柱与工件处于短路状态,实际主弧的燃烧时间小于设定时间,燃弧能量不足以熔化足够的金属,产生这种情况的原因是螺柱提升高度太小。图8d中主弧燃烧过程中电弧电压有约8 ms的突降,但没有降到零,可以判断该处发生了熔滴过渡,熔滴过渡引起的电压降低也会减小主弧能量,影响焊接质量。

(1)短周期电弧螺柱焊的主弧电流时间短、能量密度高,适合薄板焊接,生产效率高,质量分散性较小,无需陶瓷环保护,易于实现自动化,广泛应用于汽车工业。通过在线分析短周期螺柱焊的电流和电压信号,可实时监控其焊接质量。

(2)短周期螺柱焊分析系统的信号采集单元由PIC18F4580单片机、电源、信号调理、外部存储器和RS485通信等电路构成,采样频率5 kHz,外部存储器容量1 024 kB。控制软件由焊接状态判断、AD采样、数据存储和通信4个模块构成,根据不同的状态启动相应的模块工作,实现焊接电流和电压的采集、存储和传输的功能。(3)短周期螺柱焊在线分析软件采用Microsoft Visual Studio C#编写,由主界面、焊接过程分析界面、熔深阈值设置窗口和报警窗口等组成操作界面。实现焊接电流和电压的波形显示及测量,导弧电流、导弧时间、主弧平均电流、主弧平均电压、主弧时间和顶锻时间等特征值的提取,导弧能量、主弧能量、锌层熔化量和工件熔深的计算,焊接质量的实时判断,以及原始数据的保存等。(4)DP600镀锌钢板试验表明,短周期螺柱焊分析系统能很好地提取焊接过程的特征值,判断焊接过程中是否有熄弧现象产生,熔深计算值与实测值一致性较高。在线检出不合格的试样,其外观目检、宏观检测和扭矩测试结果也不合格。保存的原始数据包含信息丰富,可用于分析引起质量问题的具体原因。

本文来源于《电焊机》杂志 2017 年第 01 期,作者:包晔峰1,廖海龙1,2,张金辉1,张景璋1,杨 可1,蒋永锋1(1.河海大学 机电工程学院;2.华中科技大学 武汉国家光电实验室)转载请注明。下载原文章,请点击下方的“阅读原文”